- При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

- Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

- При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

| Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца  |

РД | ≤ 159 | 2 — 3 | 0,5 — 1,5 | — | — |

| РАД | ≤ 100 | 1 — 3 | ≤ 0,3; (0,5 — 1,5) | — | — | |

| Г | ≤ 100 | 1 — 3 | 0,5 — 1,5 | — | — | |

| ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | — | — | |

| АФ | ≥ 200 | 4 — 8 | 1,5 — 2,0 | — | — | |

V-образная разделка без подкладного кольца  |

РД, МП | любой | 3 — 5 | 1,0 — 1,5 | 0,5 — 1,5 | 30±3; (25 — 45) |

| РД, МП | любой | 6 — 14 | 1,0 — 2,0 | 0,5 — 1,5 | 30±3; (25 — 45) | |

| АФ | ≥ 200 | 15 — 25 | 2,0 — 2,5 | 0,5 — 1,5 | 30±3; (25 — 45) | |

| КСС | ≥ 32 | 4 — 25 | ≤ 0,5;(1 -2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

| РАД, АДД | ≤ 630 | 2 — 10 | ≤ 0,5; (1 — 2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

| Г | ≤ 159 | 3 — 8 | 1 — 2 | 0,5 — 1,5 | 30±3; (25 — 45) | |

V-образная разделка с подкладным кольцом  |

РД | >100 | ? 16 | 7 — 9 | — | 15 ±2 |

| РД | > 100 | ? 16 | 7 — 9 | — | 7 ±1 | |

| РД | >100 | ?5 | 2,5 — 3,5 | — | 30+3; (25 — 45) | |

| МП | >100 | >5 | 8 — 9 | — | 30±3; (25 — 45) | |

| МП | ≥ 133 | 2 10 . | 8 — 9 | — | 15 ± 2 | |

| АФ | >200 | 4 — 5 | 4 — 5 | — | 15 ± 2 | |

| АФ | >200 | >5 | 6 — 7 | — | 15 ± 2 | |

Двухскосная разделка без подкладного кольца  |

Зазор a без скобок — при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках — с присадочной Углы скоса кромок α в скобках — предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 — 2,5 | 1,5 — 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 — 2) | 1,5 — 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца  |

КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

|

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

|

S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва.

Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом.

Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

| Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм |

| До 50 | 1 -2 | 5-20 |

| Св. 50 до 100 | 1 -3 | 20-30 |

| Св. 100 до 400 | 3-4 | 30-40 |

| Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

| S, мм | Вид ручной сварки | |

| Покрытым электродом | Аргонодуговая | |

| 1-3 | h = S | h = S |

| 3-10 | h = (0,6-0,7)S | h = b + 0,5 мм |

| Св. 10 | 5-6 мм | h = b + 1,5 мм |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Разделка кромок под сварку

Одним из этапов подготовки металлических деталей для их сваривания в неразъемное соединение является работа с их кромками. Придание им определенной формы называется разделкой.

С какой целью выполняют разделку кромок свариваемых деталей? Это необходимо для повышения качества будущей сварной конструкции. Скос кромок обеспечивает хороший провар по всей ширине шва.

Кроме того, это гарантирует доступ инструмента сварщика к корню сварного шва. Это главные причины, для чего выполняется разделка кромок при сварке.

Размеры скосов относятся к конструктивным значениям, регламентируемым нормативными документами. Они разделяются в зависимости от формы соединений и способа сварки.

Так, например, ГОСТ 5264, в котором содержатся требования к ручной дуговой сварке, не распространяется на соединения трубопроводов, описания которых изложены в ГОСТе 16037. При автоматической сварке и с применением полуавтомата следует обратиться к ГОСТу 11533.

Суть разделки кромок под сварку заключается в удалении части металла на торце под определенным углом, называемым скосом.

Нюансы разделки кромок

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла.

Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму.

Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

- Угол скоса. Обозначается буквой «β». Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов.

- Угол разделки. Обозначается буквой «α». Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва.

- Величина притупления. Обозначается буквой «С». Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм.

- Зазор. Обозначается буквой «b». Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки.

- Длина скоса. Обозначается буквой «L». Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области.

- Высота и ширина обозначаются как «h» и «в» соответственно.

- Катет шва. Обозначается буквой «К». Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Виды разделок

Классификация предлагает различные виды разделки кромок под сварку. Они находят применение в зависимости от толщины элементов, применяемой технологии, типа шва. Каждый вид получил название по латинской букве, которую он напоминает. Три вида имеют прямолинейный скос, а один — криволинейный.

V-образная

Является наиболее часто применяемой. Это объясняется простотой выполнения и возможностью использования для различных толщин свариваемых деталей. Диапазон толщин — от 3 до 26 мм.

Представляет собой разделку обеих кромок с одной стороны. Угол разделки — 60 градусов. Применяется для стыковых, угловых и тавровых соединений.

X-образная

Используется также достаточно часто. Скосы выполняют с обеих сторон. Способ применяется для соединения деталей, имеющих толщину от 12 до 60 мм. Угол разделки такой же, как в предыдущем варианте. С каждой стороны осуществляется несколько проходов. При таком способе значительно снижается расход электродов при сварке. Остаточные деформации при нагреве являются незначительными.

U-образная

Единственный вид криволинейного скоса. Иногда называется «рюмочным». Разделка кромок для сварки таким способом является наиболее трудной. Применение оправдано, когда необходимо получит высокое качество шва.

Обе кромки скашиваются одинаково с одной стороны. Подходящая толщина деталей — от 20 до 60 мм. При сварке кромок таким способом происходит уменьшенный расход электродов.

Вручную выполнять трудно, поэтому применяются кромкорезы.

К-образная

Наиболее редко применяемый способ. Скос кромок под сварку в соединении делается только для одной детали. Одна из кромок односторонняя, а вторая имеет сразу два скоса. Если возникли затруднения, какая подходит разделка кромок под сварку таблица поможет сделать правильный выбор.

Из нее видно, что форма кромок зависит от типа соединения, характера шва и толщины свариваемых деталей.

Смещение деталей

Кромки не обязаны отличаться симметричностью и быть параллельными между собой. Однако, смещение кромок сварных стыковых соединений имеет ограничение. Все допуски указаны в нормативных документах. Величина допускаемого смещения зависит от толщины соединяемых деталей.

Свои нюансы имеет сварка трубопроводов и других различных труб. Это потребует повышенной точности.

Допустимое смещение кромок при сварке труб будет гораздо меньшем, чем у деталей, имеющих плоскую форму.

Способом предупреждения появления значительного смещения является надежная фиксация соединяемых элементов. Оправдавшим себя методом фиксации является выполнение прихваток — коротких поперечных швов.

Кромки для труб

К соединениям из труб, в частности к трубопроводам, предъявляются повышенные требования. Они являются наиболее трудными при сварке, требуют прочности, надежности и долговечности. Разделка кромок под сварку трубопроводов из стали определена требованиями ГОСТа 16037.

Большое значение придается перпендикулярности оси трубы к ее торцевой поверхности.

Чтобы выдержать это требование, перед началом разделки кромок следует совершить обрезку торцов и проконтролировать получение требуемого прямого угла. Угол раскрытия должен составлять 60-70 градусов.

Величина притупления кромок составляет 2-2,5 мм. Кромки под сварку труб могут обрабатываться различными способами: с помощью механической обработки, газовой резкой и другими.

При сборке соединения необходимо отслеживать, чтобы совпадали оси и поверхности стыков. Жесткое требование предъявляется к величине зазора. Его значение находится в диапазоне 2-3 мм. Чтобы не произошло перекоса соединения, зазор должен быть одинаковым по всей окружности.

Интересное видео

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Допустимое смещение кромок ( мм) не должно превышать величин, приведенных ниже. [1]

Допустимые смещения кромок на кольцевые швы технологических и магистральных трубопроводов даются в соответствующих стандартах и строительных нормах и правилах. Так, например, для технологических трубопроводов они не должны превышать 35 % от толщины стенки, но не более 3 мм. [2]

Для центровки и выдержки допустимого смещения кромок стыка перед процессом оплавления их торцуют.

Строительные детали из термопластов часто характеризуются повышенной хрупкостью вследствие несоблюдения технологии их изготовления.

Поэтому подготовка торцов таких деталей для сварки весьма затруднительна.

Такая некачественная подготовка торца, а также разнотолщинность стенки спиральнонавитых труб по периметру стыка естественно отражается на прочности сварного соединения. [3]

|

Тип углового сварного соединения. [4] |

Р’ стыковых сварных соединениях деталей трубопроводов значения допустимых смещений РєСЂРѕРјРѕРє РІ зависимости РѕС‚ назначения трубопровода регламентируются основными положениями РїРѕ сварке ( РћРџРњ02ЦС — 66 Рё РћРџ1513 — 72) Рё правилами Госгортехнадзора РЎРЎРЎР [6, 7, 8] для энергетических трубопроводов Рё правилами Госстроя РЎРЎРЎР [9, 10, 11] — для магистральных Рё технологических. [5]

Р’ целевой функции (7.2) суммарные затраты РЅР° СЃР±РѕСЂРєСѓ соединения РїРѕ методу полной взаимозаменяемости определяются составляющими затратами РЅР° изготовление РєРѕСЂРїСѓСЃР° РЎ Рё перегородки РЎ2, nS — допустимое смещение РєСЂРѕРјРѕРє. [6]

Сборку стыка следует выполнять с зазором не менее 1 5 мм, так как подварка изнутри трубы выполняется автоматической сваркой под флюсом. Допустимое смещение кромок на участке длиной 1 / 4 окружности стыка не должно превышать 3 мм. [7]

Сборка труб под сварку осуществляется с помощью приспособлений, позволяющих точно совместить концы стыкуемых труб.

Допустимое смещение РєСЂРѕРјРѕРє труб РЅРµ должно превышать величины 0 15 S 0 5 РјРј, РіРґРµ S — наименьшая толщина стенки свариваемых труб, РјРј. [9]

Сборка труб под сварку осуществляется с помощью приспособлений, позволяющих точно совместить концы стыкуемых труб.

Допустимое смещение РєСЂРѕРјРѕРє труб РЅРµ должно превышать величины 0 15 5 0 5 РјРј, РіРґРµ S — наименьшая толщина стенки свариваемых труб, РјРј. [10]

Диагностические обследования трубопроводов компрессорных станций ( КС) на стадии эксплуатации показывает, что одним из распространенных дефектов кольцевых сварных швов является смещение кромок. Причинами образования этого дефекта служат несоосность труб при сварке, отклонение внешнего диаметра от номинала, овальность труб. Согласно ВСН-012-88 допустимое смещение кромок по внешней образующей составляет 20 % от толщины стенки, но не более 3 мм. [11]

При сооружении резервуаров большой вместимости значительное время затрачивается на подготовку вертикального стыка для сварки, особенно при выполнении работ на высоте.

Рти работы можно упростить, обеспечив сварку РґРІСѓС… листов перед монтажом. Листы длиной 6 Рј СѓРєСЂСѓРїРЅСЏСЋС‚ РІ блоки 12 Рј РЅР° поворотных приспособлениях.

Перед сваркой производят сборку двух листов с требуемым зазором и созданием допустимого смещения кромок.

Первый слой шва сваривают вручную, а затем после очистки поверхности от шлака осуществляют автоматическую сварку под слоем флюса сварочным трактором ТС-17М.

После автоматической сварки всех слоев с одной стороны листы поворачивают на 180 и сваривают другие слои под слоем флюса. Поднимают блоки на проектную отметку траверсой длиной ( 3 м с саморегулирующимися стропами. [12]

Страницы: 1

ПОИСК

Смещение кромок в стыковых соединениях 165

[c.165]

- СМЕЩЕНИЕ КРОМОК В СТЫКОВЫХ СОЕДИНЕНИЯХ

[c.165] - Смещение кромок в стыковых соединениях — Влияние на прочность 165

[c.373] - Номинальная толщина стенки соединяемых t элементов 5н, мм Максимальное допустимое смещение кромок в стыковых соединениях, мм [c.79]

- Максимально допустимое смещение (несовпадение) кромок в стыковых соединениях, мм

[c.587] - Номинальная толщина стенки трубы или детали S, мм Максимально допустимое смещение кромок в стыковых сварных соединениях, мм Максимально допустимая глубина местных подрезов [в случае, если их суммарная протяженность не превышает 20% наружного периметра сварного соединений, мм

[c.575]

Внешний осмотр и измерения проводят для выявления наружных дефектов. Перед внешним осмотром н измерениями сварные швы и прилегающую к ним поверхность зачищают от шлака и других загрязнений, затрудняющих осмотр, на ширину не менее 20 мм.

Осмотр проводят невооруженным глазом или с применением лупы до Ю-кратного увеличения, переносного источника света и шаблона для контроля швов. Нормы на наружные дефекты, выявляемые при внешнем осмотре сварных соединений трубопроводов и трубных систем отлов, а также на смещение кромок в стыковых сварных соединениях регламентированы [27]..

[c.

158]

Для определения теоретического коэффициента концентрации напряжений при отсутствии смещения кромок в сварном стыковом соединении в работе [145] предложена расчетная зависимость. Наиболее напряженным участком такого сварного соединения является место на поверхности шва в зоне перехода от наплавленного к основному металлу, и вычисляется из соотношения [c.171]

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, не должно превышать 10 % номинальной толщины тонкого листа, но быть не более 3 мм, а в других стыковых сварных соединениях 10 % номинальной толщины тонкого листа плюс 1 мм, но не более 4 мм. Смещение кромок в соединениях из биметаллов не должно превышать 70 % толщины облицовочного слоя.

[c.586]

При сборке допускают смещение кромок на 2—3 мм и,как исключение, на отдельных участках 5—6 мм. Волнистость листов допускают 0,5—1 мм на длине 150 мм. В стыковых соединениях с различной толщиной листов в конструкциях можно пользоваться стандартными ползунами или планками, но при этом местные смещения не должны превышать 2 мм.

При смещениях от 6 до 30 мм применяют ступенчатые ползуны или планки. При смещениях свыше 30 мм формирование шва производят обычным угловым ползуном. Угловые и тавровые соединения с различной толщиной листов в различных конструкциях сваривают так же, как и стыковые, в большинстве случаев без специальной подготовки свариваемых кромок.

Сварку выполняют с зазором между свариваемыми кромками 20—30 мм независимо от толщины листов.

[c.522]

В СТЫКОВЫХ соединениях труб без подкладных колец при односторонней сварке величину допускаемых смещений свариваемых кромок и непровара устанавливают в стандартах и технических условиях, утвержденных в установленном порядке.

[c.60]

Поверхность свариваемых кромок перед прихваткой и сваркой тщательно зачищают от грязи, ржавчины, масла, окалины и шлака. При сборке выдерживают одинаковые зазоры, которые в стыковых соединениях не должны превышать 1,5 мл1. Смещение свариваемых кромок относительно друг друга не должно превышать 1 мм для толщин 4—10 мм и 10% толщины для толщин более 10 мм.

[c.227]

При сборке деталей под сварку допускаются следующие отклонения от проектного взаимного расположения деталей в стыковых соединениях смещение сварных кромок друг относительно друга при толщине стыкуемых деталей не более 4 мм должно составлять 0,5 мм, при толщине от 4 до 10 мм — 1 мм, при толщине свыше 10 мм — 0,1 мм толщины стыкуемых деталей, но не более 3 мм уступ кромок в плоскости соединения для полок и других свободных размеров по ширине деталей должен быть не более 3 мм при ширине деталей до 400 мм и не более 4 мм при ширине более 400 мм, а уступ кромок в соединениях замкнутого контура — не более 2 мм по всему периметру в тавровых соединениях отклонение полки от заданного проектом положения должно быть не более 1 100.

[c.72]

Влияние непостоянства величины зазора и смещения при сварке стыковых соединений без скоса кромок более подробно см. в книге А. М, Лошакова Механизированная сварка на монтаже тепловых электростанций . М., Энергия , 1971, с. 19—68.

[c.79]

В стыковых сварных соединениях труб, входящих в сосуд, смещение кромок Ь не должно превышать следующих величин [c.586]

Величина смещения кромок соединяемых элементов в стыковых сварных соединениях труб (патрубков) не должна превышать норм, приведенных в табл. 4.11.8.

[c.565]

ФУНКЦИЯ ТОЧНОСТИ СМЕЩЕНИЯ КРОМОК СТЫКОВЫХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ В НОРМИРОВАНИИ ДОПУСКОВ

[c.155]

Цилиндрические стыковые детали образованы торцевыми поверхностями, продолжающих одна другую. Допуски под сверку назначают из соображений прочности, технологичности и увязки с точностью деталей других соединений.

Допуски вводят на предельное смещение кромок, отклонения формы в поперечном и продольном сечениях, величину и равномерность зазора между торцевыми поверхностями, общую протяженность стыкуемых деталей в корпусах листовых конструкций.

[c.155]

Отклонения диаметров. В реальном стыковом соединении смещение кромок определяется разностью диаметров Aj=di — d2, которые являются независимыми, имеющими одинаковое распределение размеров.

Из анализа фактической точности принимаем, что di и й 2 распределены нормально с параметрами т и случайную величину, которая представляет собой разность двух независимых, нормально распределенных случайных величин.

Случайная величина имеет нормальное распределение с параметрами

[c.161]

Наиболее распространенным и простым типом является стыковое соединение. При сборке его смещение кромок не должно превышать 0,5… 1 мм на длине 200…250 мм. Угловые и тавровые соединения также применяют в конструкциях, выполняемых ЭШС.

[c.214]

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей.

Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

[c.238]

Информация о смещении электрода относительно линии соединения в направлении координаты Уэ (РИс. 1.50) содержится в разности интегральных либо максимальных сил токов для каждого полупериода колебаний, а в направлении координаты Za — в их сумме.

При сварке плавящимся электродом угловых или стыковых соединений с разделкой возникает задача равномерного заполнения разделки, изменяющейся по ширине.

Использование дуги в качестве датчика положения кромок свариваемых элементов позволяет достаточно простыми техническими средствами обеспечить одновременную коррекцию среднего положения сварочной горелки относительно стыка и оптимальную (исходя из заполнения разделки) амплитуду колебаний электрода.

[c.112]

С целью изучения причин зарождения трещины исследовали шлифы, вырезанные поперек кольцевого шва в пределах траектории трещины и у ее вершины (рис. 5.42).

Не останавливаясь на подробном описании стыковых соединений следует отметить, что ширина и усиление сварных швов не соответствуют требованиям ГОСТ 16037-80, типичными дефектами являются подрезы (глубиной до 1,6 мм), смещения кромок (до 3-4 мм) и непровары в корне шва (до 20% от толщины листа).

Выявленные дефекты (геометрия шва, трещина, пора, подрезы, недопустимое смещение кромок) свидетельствуют о нарушении технологии сварки при изготовлении секторного отвода.

[c.263]

В стыковых сварных соединениях одинаковой толщины, изготовленных ручной сваркой, смещение кромок стыкуемых элементов в собранных под сварку листовых конструкциях не должно превышать следующих величин [c.138]

Смещение кромок в стыковых соединениях базовых деталей снижает прочность корпуса и вызывает неоднородность поля напряженно-деформированного состояния. Отклонения формы поверхности деталей уменьщает прочность и устойчивость корпуса под внепшим давлением.

[c.254]

В стыковых соединениях АМгб (металл шва чувствителен к концентраторам-дефектам) снижение прочности наблюдается при смещении кромок величиной более 25%, причем степень снижения прочности зависит от технологии сварки и толщины материала.

Автоматическая сварка на формирующей подкладке по сравнению со сваркой с двух сторон со смещением кромок в стыковых соединениях АМгб вызывает большее снижение прочности, что объясняется неблагоприятными условиями формирования обратной стороны шва (проплава).

При смещении более 25% проплав принимает грибовидную форму, которая возникает в результате протекания расплавленного металла под смещенную кромку (рис. 13). Грибовидная форма шва создает более высокую концентрацию напряжений по сравнению с нормальной формой шва при отсутствии смещения кромок.

Рис. 12 показывает, что влияние толщины в стыковых соединениях

[c.166]

СМЕЩЕНИЕ КРОМОК В СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЯХ ЭЛЕМЕНТОВ КОТЛОЛГРЕГАТОВ

[c.587]

Оценка эффектов. Приведение уравнения мембранной теории к расчетному виду.

Прочность и однородность напряженно-деформированного состояния достигается расчетокк номинала и допусков на смещение кромок цилиндрических стыковых соединений по поверхности корпуса.

Исходной в расчете является формула эквивалентного напряжения с,, учитывающая неодноосность напряженного состояния, записанная в виде

[c.264]

При статических нагрузках смещение кромок в сварных соединениях низкоуглеродистой стали толщиной 10 мм (сварка с двух сторон, УОНИ-13/45) не оказывает существенного влияния на статическую прочность, так как металл шва не чувствителен к концентраторам-дефектам при статических нагрузках [39]. Если металл шва чувствителен к концентраторам-дефектам например, в стыковых соединениях АМгб, то снижение прочности наблюдается при смещении кромок величиной более 25%. Степень снижения прочности зависит от толщины металла и технологии сварки.

[c.70]

Сварку без скоса кромок применяют только в том случае, когда требуется соединить относительно тонкие листы материала — до 3 мм. Для того чтобы обеспечить провар, оставляют зазор шириной 0,5 мм.

Как и при других видах стыковой сварки, две детали, которые должны быть сварены, надежно крепятся к плоской поверхности, чтобы не возникло их смещение в процессе сварки. Сварку без скоса кромок обычно выполняют в два прохода верхний шов и шов с обратной стороны.

Такие швы могут применяться в случае, если конструкция предназначена для эксплуатации в условиях всех видов нагрузок. Однако при этом необходимо обеспечить полное сплавление кромок листа, в особенности в тех случаях, когда сварные соединения подвержены воздействию переменных нагрузок.

У-образный стыковой шов применяют при сварке встык листов толщиной до 10 мм в тех случаях, когда обратная сторона листа недоступна для выполнения Х-образного шва. Кромка листа, подлежащая сварке, должна скашиваться под углом 60° с помощью напильника, рубанка и фуганка.

Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов.

При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях. При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс. Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

Смещения кромок в плане (деплан ация) при сборке стыковых соединений не должны превышать 2—3 мм. Для определения размеров отдельных элементов конструкции необходимо знать размеры зазоров между ними. Следует различать расчетные бр, сварочные и сборочные зазоры. Сварочный зазор обычно принимают на 2—3 мм больше расчетного.

[c.320]

Продольные и поперечные швы обечаек стальных сосудов должны быть только стыковыми. Продольные швы обечаек, а также меридиональные швы дннщ не должны являться продолжением один другого, а должны быть смещены один по отношению к другому на величину трехкратной толщины наиболее толстого листа, но не менее чем па 100 мм между осями швов.

Если разница в толщине соединяемых стыковым швом листов превышает 5 мм или составляет более 30% толщины тонкого листа, то следует предусматривать специальный переход постепенным утонением толстого листа на длине, равной не менее четырехкратной разности Т0Л1ЦИК стыкуемых листов (рис. 8).

Смещение кромок листов в стыковых соединениях, определяющих прочность сосуда, ие должно 30

[c.30]

При контроле стыковых соединений, выполненных без подкладных колец, необходимо учитывать их характерную особенность — наличие неровностей в корне шва провисаний металла и смещений кромок. Образование провисаний пpeвышeииe г.роплава) наиболее вероятно на участках, выполненных сваркой в нижнем положении.

В горизонтальных стыках провисания располагаются более равномерно и образуются реже, чем в вертикальных. Сигналы, отраженные от неровностей в корне шва при контроле прямым лучом, совпадают по времени с сигналами, отраженными от надкорневых дефектов, обнаруженных однажды отраженным лучом.

[c.

184]

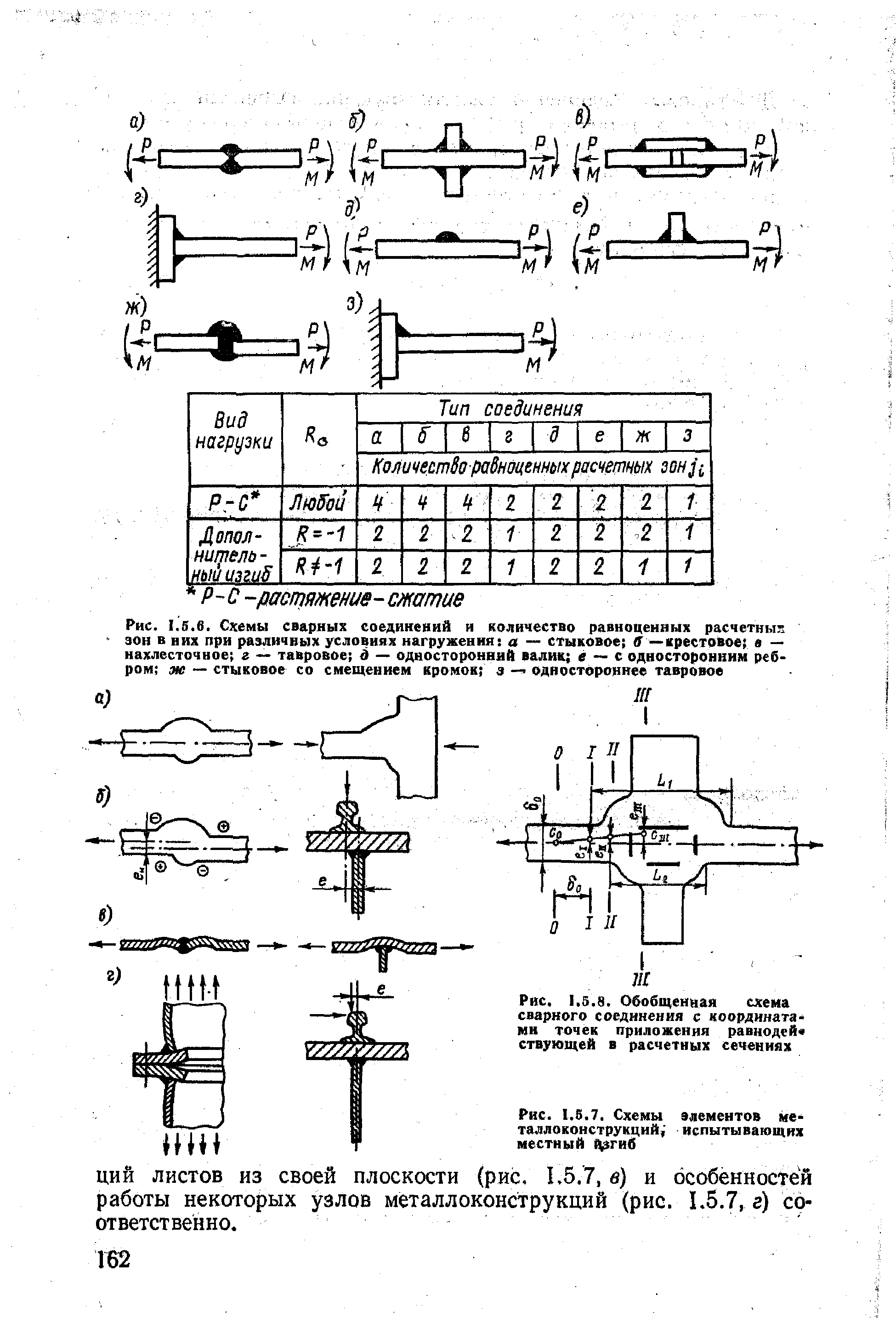

| Рис. 1.5.6. Схемы сварных соединений и количество равноценямх расчетные ЗОИ в них при различных условиях нагружения а — стыковое (Г —крестовое в — нахлесточное г — тавровое д — односторонний валик в — с односторонним ребром ж — стыковое со смещением кромок з —> одностороннее тавровое |  |